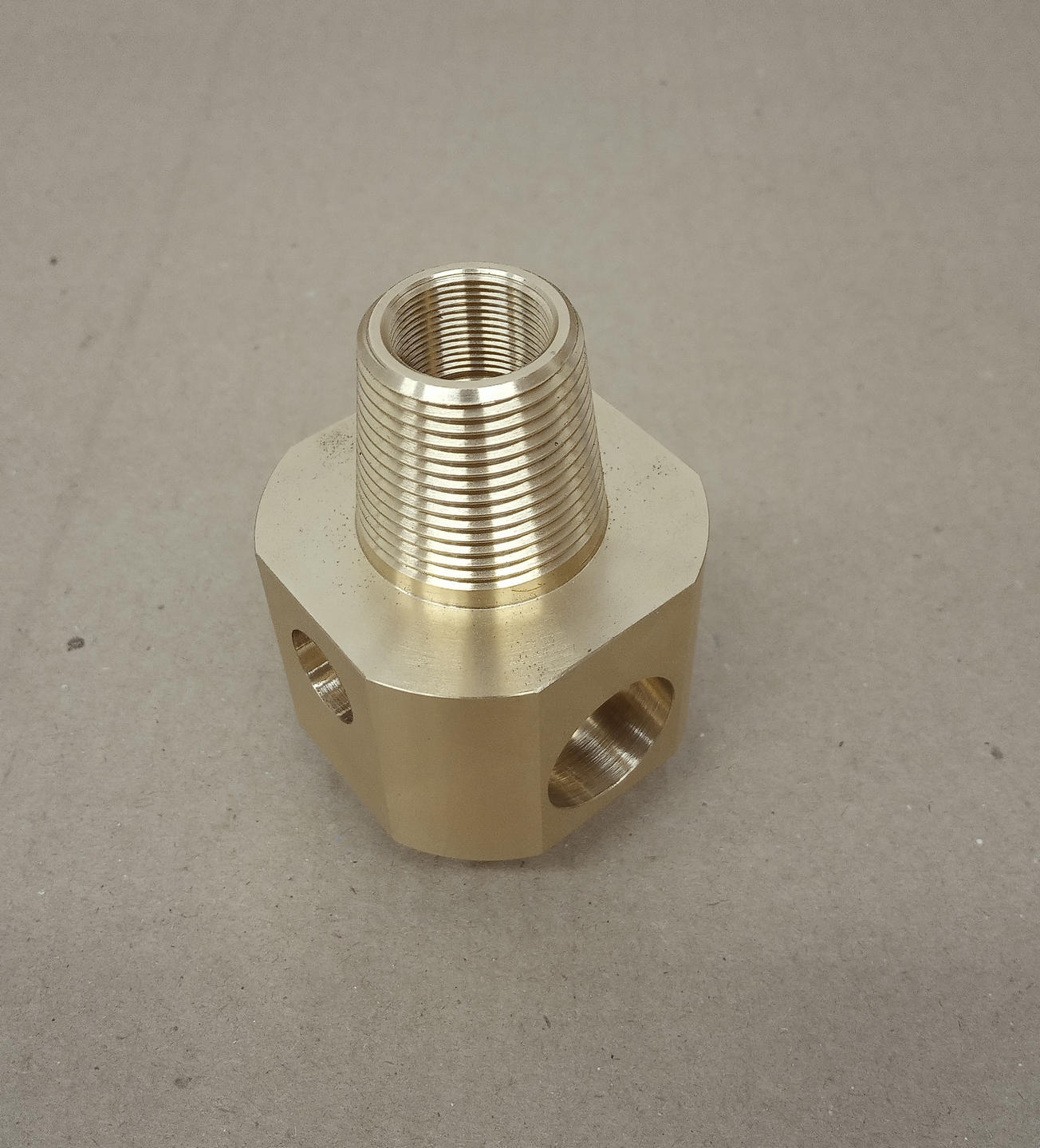

Токарно винторезная обработка

О компании

Все о компанииООО “Интех” предоставляет услуги по металлообработке и производству изделий различной сложности на современном оборудовании, обеспечивая высокое качество за счет квалифицированного персонала.

Наша компания располагает высокотехнологичными станками и работает индивидуально с каждым клиентом, изготавливая изделия под заказ по вашим чертежам.

Мы предоставляем такие услуги как:

- Токарная обработка

- Фрезерная обработка

- Лазерная резка

- Гибка металла

- Пескоструйная обработка

Суть технологии

Токарно-винторезная обработка объединяет точение цилиндрических/конических поверхностей и формирование резьбового профиля на одном станке. Кинематика синхронизирует поступательную подачу резца с вращением шпинделя через коробку подач или ЧПУ-цикл, что гарантирует постоянный шаг и профиль резьбы. В одном установе формируются базовые торцы и посадочные пояски, затем выполняется резьбонарезание - так сохраняются соосность и перпендикулярность функциональных зон.

Операции и маршруты

Базовый маршрут включает: черновое точение с равномерным снятием припуска, подрезку торцов, доведение посадочных диаметров, подготовку заходных фасок и проточек под сбег резьбы, собственно резьбонарезание (наружное/внутреннее), финишные фаски и снятие заусенцев. На ЧПУ применяют циклы многопроходного формообразования профиля (например, G76/G92-аналоги) с контролируемой глубиной реза и коррекцией пружинения; на универсалах - коробка подач и сменные гитары для метрических, дюймовых, трубных и модульных шагов. Для длинномерных деталей - работа «между центрами» с люнетами; для тонкостенных - щадящее зажатие и минимальные вылеты инструмента.

Инструмент, кинематика и СОЖ

Используются твердосплавные пластины под конкретный профиль (60°, 55°, трапец, упорная и пр.), на чистовых - мелкозернистые сплавы с полированной передней поверхностью. Для вязких сплавов (медь, алюминий, нержавеющие) важны позитивная геометрия и тонкая смазочная пленка (эмульсия/MQL) для предотвращения налипания и задиров; для серых чугунов допустима «сухая» обработка с продувкой. Синхронизация подачи со шпинделем должна быть стабильной, без «подбрасываний» оборотов, иначе возникает шаговая погрешность и «рваный» профиль. Внутренние резьбы ведут короткими державками с демпфированием и эвакуацией стружки.

Точности и чистота

Поддерживаются классы точности и поля допусков по КД: шаг, средний диаметр, угол профиля, радиусы сопряжений. Для уплотнительных резьб контролируется шероховатость боковых граней и чистота заходной фаски; для силовых - профиль без подрезов и срывов вершины. Соосность резьбы с базовыми цилиндрами подтверждают индикатором в центрах или относительно посадочного пояска; перпендикулярность опорного торца - обязательный контроль.

Контроль качества

Применяются предельные калибры «проходит/не проходит», резьбовые микрометры, трехпроволочный метод для наружных резьб, нутромеры и индикаторы соосности, переносные шерохометры. В серийном производстве вводят SPC: проверка первых деталей, периодические выборки по среднему диаметру и шагу, хранение протоколов и эталонного образца.

Типичные риски и профилактика

- Задиры и заусенцы - устраняются острыми кромками, направленной смазкой, микроподачами на финальных проходах и правильной подготовкой фасок/проточек под сбег.

- Шаговая погрешность - предотвращается стабильной синхронизацией шпинделя и подачи, исключением рывков и корректной настройкой циклов.

- Несоосность - минимизируется выполнением критичных баз и резьбы в одном установе, строгим базированием и межоперационным контролем.

Преимущества работы с «Интех»

- Гарантированный профиль. Подбираем пластины/метчики под стандарт и материал, настраиваем циклы ЧПУ или кинематику универсала для точного шага и среднего диаметра.

- Соосность и геометрия. Формируем базовые пояски и резьбу в одном установе, фиксируем контрольные точки, исключая накопление погрешностей.

- Чистая боковая поверхность. Управляем стружкоотводом и охлаждением, чтобы получить требуемое Ra и исключить «смаз» кромок.

- Повторяемость серий. Карты наладки, сохраненные программы и трассировка инструмента обеспечивают стабильную геометрию партия к партии.

- Сроки под производство. Комбинируем операции, сокращая такт и обеспечивая предсказуемый календарь поставок.

Этапы сотрудничества

- Анализ КД: тип и класс резьбы, длина зацепления, поля допусков, требования к фаскам/сбегам, материал и термоистория.

- Проектирование технологии: выбор схемы базирования, инструмента, режимов, стратегии охлаждения и контроля.

- Пилотная деталь: верификация шага/среднего диаметра, корректировка коррекций и траекторий.

- Серийная обработка: SPC по критическим параметрам, маркировка и упаковка с защитой резьбовых зон.

- Итоговая приемка: комплект измерительных протоколов и рекомендации по входному контролю.

Итог

Токарно-винторезная обработка - это точная синхронизация кинематики, корректная геометрия инструмента и дисциплина контроля. «Интех» обеспечивает профиль, шаг, средний диаметр и соосность в заданных допусках, превращая резьбовые и гладкие поверхности в единый предсказуемый технологический цикл - от единичных изделий до стабильных серий.