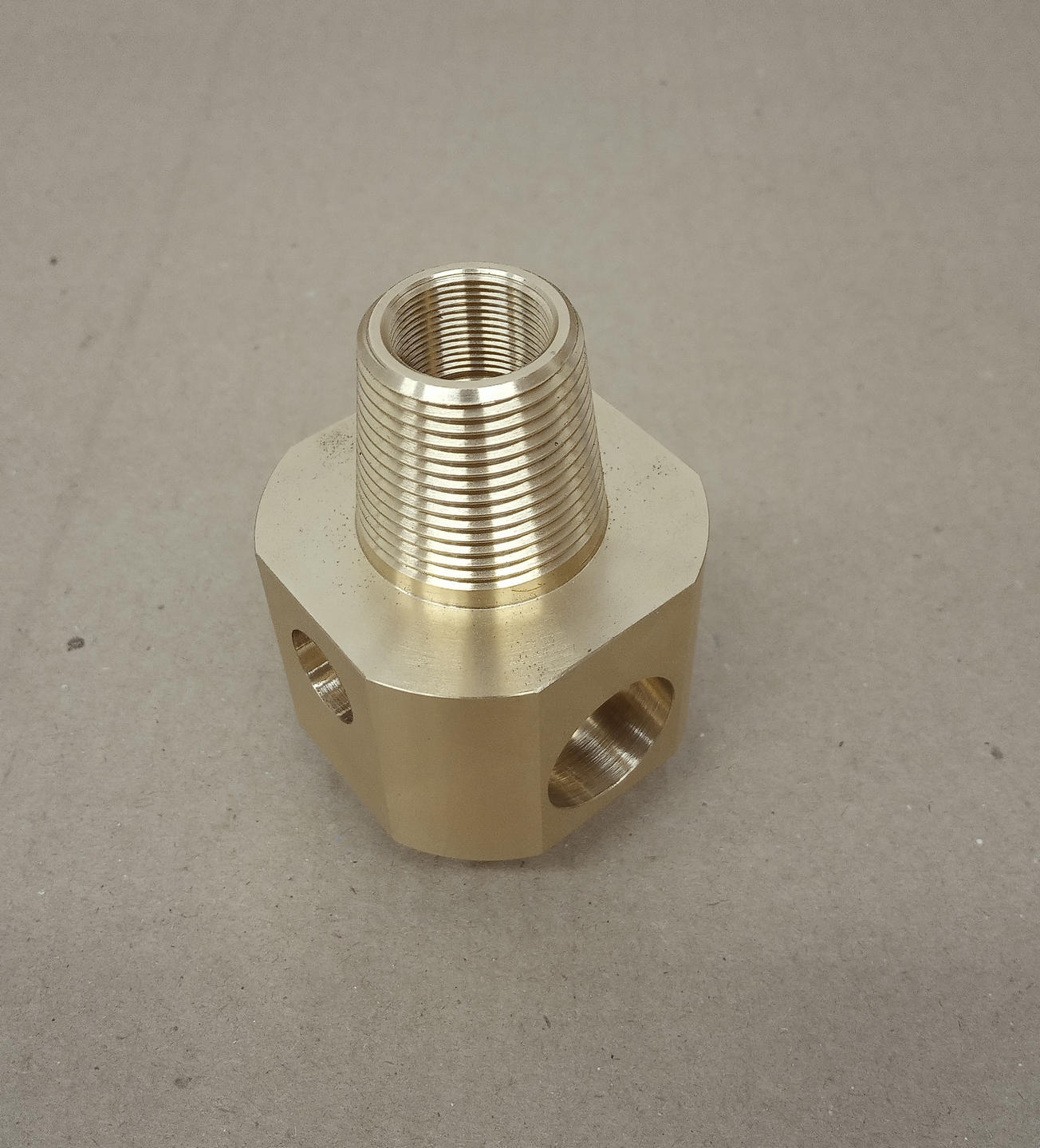

Токарная обработка нарезание резьбы

О компании

Все о компанииООО “Интех” предоставляет услуги по металлообработке и производству изделий различной сложности на современном оборудовании, обеспечивая высокое качество за счет квалифицированного персонала.

Наша компания располагает высокотехнологичными станками и работает индивидуально с каждым клиентом, изготавливая изделия под заказ по вашим чертежам.

Мы предоставляем такие услуги как:

- Токарная обработка

- Фрезерная обработка

- Лазерная резка

- Гибка металла

- Пескоструйная обработка

Назначение и области применения

Резьба обеспечивает разборные соединения, фиксацию и герметизацию. На токарных центрах формируют наружные и внутренние резьбы метрические, дюймовые, трубные, конические, трапецеидальные, уплотнительные. Критичны параметры профиля, шаг, диаметр по среднему, соосность с базами и чистота заходной фаски - от них зависят несущая способность, момент затяжки и герметика узла.

Способы нарезания

- Резцом по циклам ЧПУ. Универсально для единичных и серий: стабильный шаг, контролируемая глубина, корректировка пружинения. Позволяет вести резьбу с разрывами, на уступах, по фасонным траекториям, применять многоходовые проходы (G76/G92 и аналоги).

- Метчики/плашки. Быстрый способ для стандартных профилей и небольших диаметров; высокие требования к соосности и смазке. На ЧПУ используют синхронное вращение шпинделя для точного шага.

- Комбинированные резьбонарезные головки. Повышают производительность при повторяемых размерах, обеспечивают стабильную геометрию кромок и ресурс.

Выбор метода зависит от профиля, материала, длины зацепления и требуемой точности.

Маршрут и технологические нюансы

Последовательность «от баз к сопряжениям»: выверка баз, подготовка калиброванных диаметров, снятие заходных фасок и проточек под сбег резьбы, затем нарезание и контроль. Для внутренних резьб минимизируют вылет расточного/резьбонарезного инструмента и настраивают эвакуацию стружки. При длинной резьбовой зоне применяют ступенчатое углубление и оптимизированный подъем резца для снижения нагрузки на кромку.

Инструмент, режимы и СОЖ

Твердосплавные пластины с корректным углом профиля и радиусом при вершине, положительной геометрией на вязких материалах и износостойкими покрытиями на абразивных. Для меди/алюминия - полированные кромки; для нержавеющих - устойчивые сплавы и смазка с противозадирными присадками; для чугуна - «сухо» либо направленная продувка. Важны синхронизация подачи со шпинделем, стабильная скорость резания, регулярный отвод стружки (особенно во внутренних каналах).

Точности и чистота

Поддерживаются классы точности резьбы по КД; для посадок с натягом и герметизацией контролируют средний диаметр и профиль в нескольких сечениях. Поверхностная чистота на боковых гранях - без задиров и «срыва» вершины; заходные фаски выполняются под заданным углом. Дополнительно контролируют соосность резьбы с цилиндрическими базами и перпендикулярность торца опорной площадки.

Контроль качества

Используются предельные калибры «проходит/не проходит», резьбовые микрометры, трехпроволочный метод для наружных резьб, нутромеры и индикаторы соосности. Фиксируются параметры шага, профиля, среднего диаметра, длины зацепления; для ответственных соединений - шероховатость боковых граней и состояние начала/сбега. В сериях внедряется SPC: контроль первых деталей, периодические выборки, хранение протоколов.

Типовые ошибки и профилактика

- Задиры и заусенцы - устраняются острыми кромками, корректной смазкой, микроподачами на чистовых проходах и обязательным снятием фасок.

- Срыв профиля при обратном ходе - лечится корректной стратегией выхода, уменьшением вылета и стабилизацией шпинделя.

- Несоосность - предотвращается нарезанием в одном установе после калибровки базовых цилиндров.

Преимущества работы с «Интех»

- Гарантированный профиль. Подбираем пластины/метчики под конкретный стандарт и материал, настраиваем циклы ЧПУ для стабильного шага и глубины.

- Чистая резьбовая поверхность. Используем целевую СОЖ/MQL, контролируем эвакуацию стружки и тепловой режим - без задиров и «замятия» кромок.

- Соосность подтвержденно. Резьбы формируем в одной базе с наружными/внутренними цилиндрами, фиксируем контрольные точки и передаем протоколы измерений.

- Повторяемость серий. Карты наладки, сохраненные программы и трассировка инструмента обеспечивают одинаковую геометрию партии к партии.

- Сроки под производство. Оптимизация такта (комбинирование операций, минимизация переналадок) дает предсказуемый календарь поставок.

Этапы взаимодействия

- Анализ КД: стандарт резьбы, поле допуска, длина зацепления, требования к фаскам/сбегам, материал и термоистория.

- Проектирование технологии: выбор метода нарезания, инструмента, режимов, стратегии охлаждения и контроля.

- Пилотная деталь: проверка профиля и среднего диаметра, корректировка коррекций и траекторий.

- Серийная обработка: SPC, межоперационные проверки, маркировка и защитная упаковка резьбовых зон.

- Итоговая приемка: комплект измерительных протоколов и рекомендации по входному контролю.

Итог

Токарное нарезание резьбы - это точная синхронизация, корректная геометрия инструмента и дисциплина охлаждения. «Интех» обеспечивает профиль, шаг, средний диаметр и соосность в заданных допусках, делая резьбовые соединения предсказуемыми по усилию затяжки, ресурсу и герметичности - от единичных деталей до стабильных серий.