Токарная обработка меди

О компании

Все о компанииООО “Интех” предоставляет услуги по металлообработке и производству изделий различной сложности на современном оборудовании, обеспечивая высокое качество за счет квалифицированного персонала.

Наша компания располагает высокотехнологичными станками и работает индивидуально с каждым клиентом, изготавливая изделия под заказ по вашим чертежам.

Мы предоставляем такие услуги как:

- Токарная обработка

- Фрезерная обработка

- Лазерная резка

- Гибка металла

- Пескоструйная обработка

Особенности материала

Медь - вязкий, пластичный и теплопроводный металл со склонностью к налипанию стружки и «замятию» кромок. При недостаточной остроте инструмента поверхность быстро «смазывается», появляется заусенец и волнистость. Высокая теплопроводность отводит тепло от зоны резания, но при неправильных режимах вызывает наклеп и дрейф размера. Поэтому ключевы стабильная подача, острые кромки и контролируемое охлаждение.

Технология и операции

На токарных центрах выполняют черновое и чистовое точение наружных и внутренних цилиндров, подрезку торцов, фаски, канавки под уплотнения, точение конусов, сверление и растачивание отверстий, нарезание метрических/трубных резьб, тонкую доводку посадочных поясков. Последовательность строят «от баз к сопряжениям»: сначала калибруют базовые цилиндры и торцы, затем формируют функциональные зоны и, в финале, - отверстия и резьбы для сохранения соосности. Тонкостенные детали обрабатывают щадяще, минимизируя радиальные усилия и вылет инструмента.

Инструмент и режимы

Лучше всего работают твердосплавные пластины мелкозернистых марок или полированные Р6М5-резцы с позитивной геометрией и малым радиусом при вершине. Обязательна высокая острота кромки и низкий коэффициент трения передней поверхности, чтобы исключить налипание и задиры. Скорости резания - средние и повышенные, подачи - стабильные, без пауз; глубина резания равномерная, без «лизания». Для чистовых проходов применяют микроподачи и направленную подачу СОЖ или MQL: тонкая смазочная пленка снижает адгезию стружки и улучшает Ra.

Шероховатость и допуски

На посадочных поясках и уплотнительных зонах достигается Ra 1,6-0,8, при специальной геометрии кромки - ниже. Типичные поля допусков по диаметрам - IT7-IT9, локально IT6 для ответственных посадок. Контролируются овальность, конусность и соосность наружных и внутренних поверхностей; для тонких стенок дополнительно следят за упругим возвратом после снятия нагрузки, корректируя чистовой размер.

Контроль качества

Измерения выполняют в установе: микрометры, нутромеры, индикаторы соосности, калибры-пробки/скобы, шерохометры. Визуально проверяют кромки на заусенцы и «смаз». Для серий вводят SPC: контроль первых деталей, выборочный мониторинг критических размеров и Ra с протоколированием, хранение эталонной детали и карт наладки.

Типичные проблемы и профилактика

- Налипание стружки и задиры. Решение: острые полированные кромки, позитивная геометрия, направленная смазка/охлаждение, верный угол резания.

- Волнистость из-за вибраций. Минимальный вылет державки, антивибрационные решения, стабильная подача, равномерная глубина съема.

- Наклеп и дрейф размера. Исключить полирующие режимы, избегать «пустых» проходов, соблюдать тепловую стабилизацию узла.

Когда целесообразно

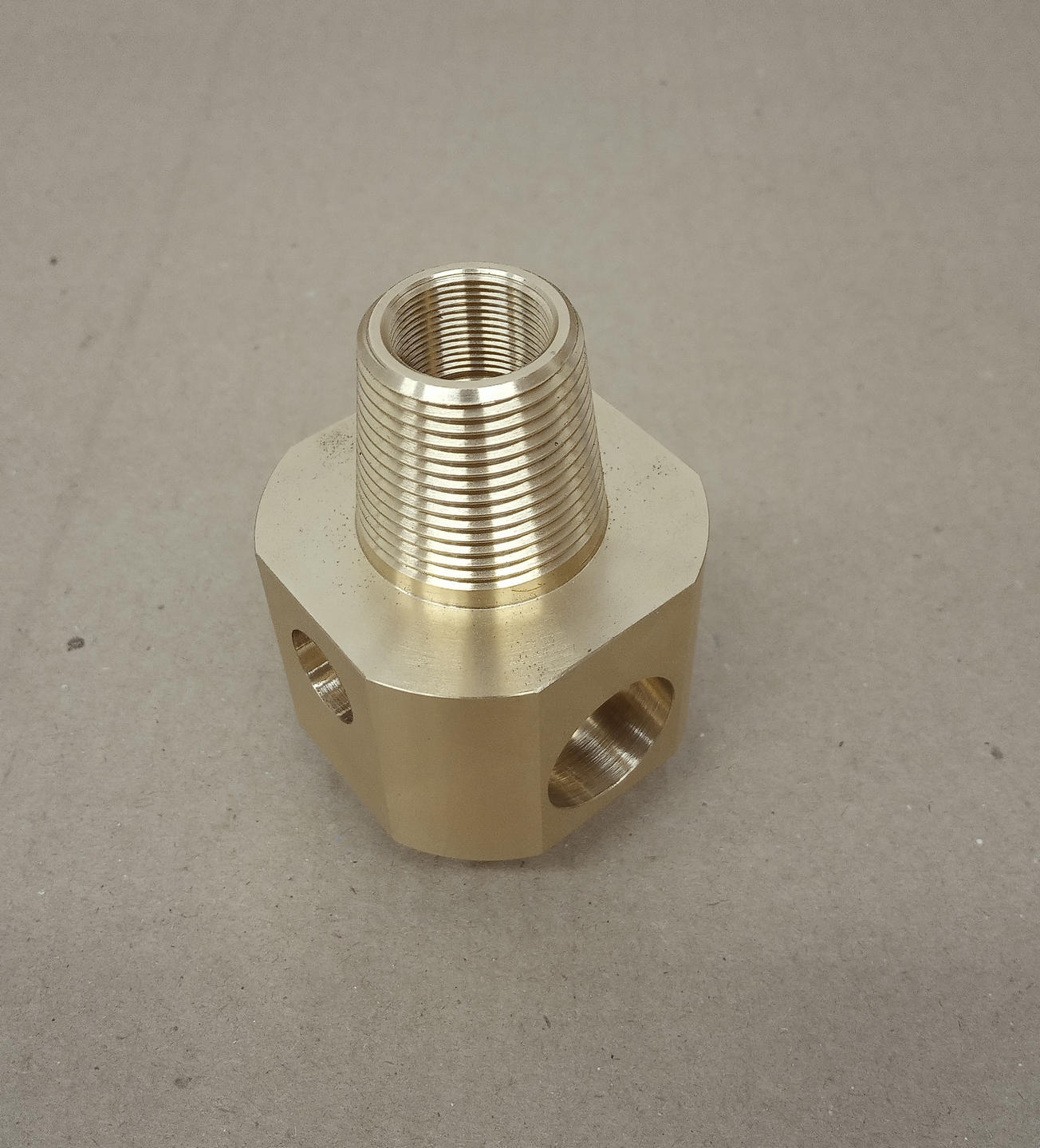

Токарная обработка меди эффективна для электротехнических и гидравлических компонентов: штуцеров, втулок, колец, контактных поясков, корпусов переходников, элементов теплоотвода. Важна чистота поверхностей, геометрическая точность и повторяемость размеров на сериях.

Преимущества работы с «Интех»

- Чистая поверхность без задиров. Используем острые полированные инструменты, позитивную геометрию и корректные подачи, чтобы гарантировать стабильное Ra.

- Соосность и допуски подтвержденно. Критичные зоны выполняем в одном установе, согласуем достижимые IT/Ra и фиксируем точки контроля.

- Режимы под материал. Индивидуально подбираем скорости, подачи, стратегию СОЖ/MQL для конкретной марки меди и ее состояния.

- Документированная повторяемость. Карты наладки, сохраненные программы ЧПУ и протоколы измерений обеспечивают воспроизводимость партий.

- Сроки под производство. Планирование инструмента и загрузки оборудования дает предсказуемый такт и стабильные поставки.

Этапы сотрудничества

- Анализ КД и условий эксплуатации: поля допусков, зоны Ra, материал и термоистория, требования к резьбам/уплотнениям.

- Проектирование технологии: выбор баз, припусков, инструмента, режимов и стратегии охлаждения.

- Пилотная деталь: проверка размеров и чистоты, корректировка коррекций.

- Серийная обработка: SPC, межоперационный контроль, маркировка и упаковка с защитой кромок.

- Итоговая приемка: передача измерительных протоколов и трассировки партии.

Итог

Токарная обработка меди требует острого режущего клина, управляемой адгезии и стабильного теплового режима. «Интех» обеспечивает ровную образующую, требуемые допуски и чистоту без лишних доводок - от единичных образцов до серийного выпуска электротехнических и прецизионных медных деталей.