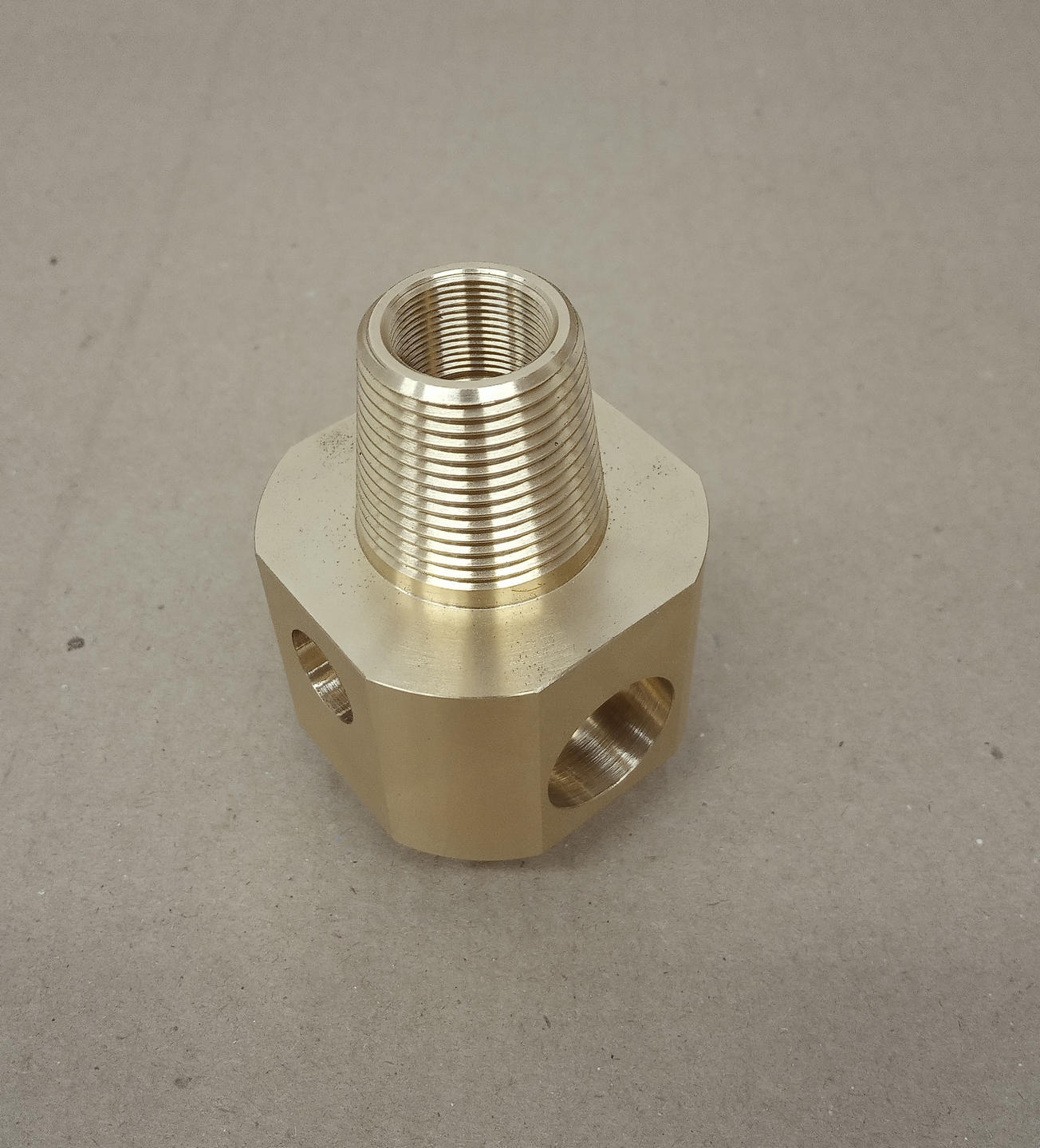

Токарная обработка колец

О компании

Все о компанииООО “Интех” предоставляет услуги по металлообработке и производству изделий различной сложности на современном оборудовании, обеспечивая высокое качество за счет квалифицированного персонала.

Наша компания располагает высокотехнологичными станками и работает индивидуально с каждым клиентом, изготавливая изделия под заказ по вашим чертежам.

Мы предоставляем такие услуги как:

- Токарная обработка

- Фрезерная обработка

- Лазерная резка

- Гибка металла

- Пескоструйная обработка

Назначение и специфика

Кольца применяют в подшипниковых узлах, уплотнениях, дистанционных пакетах, муфтах. От них требуют стабильной толщины, параллельности торцов, соосности внутреннего и наружного диаметров, заданной шероховатости на посадочных и уплотнительных зонах. Риски технологии - коробление тонких дисков при зажиме, «вытяжка» отверстия, волнистость торцов и овальность при неравномерном тепловыводе.

Технологический маршрут

Последовательность строят «от баз к сопряжениям». Сначала калибруют опорный торец и один диаметр (наружный или внутренний) для базирования, затем формируют второй диаметр, снимают фаски и делают канавки под уплотнения/стопор. Чтобы сохранить толщину и плоскостность, припуск распределяют симметрично по торцам и ведут черновые/чистовые проходы зеркально. Критичные посадки и уплотнительные участки выполняют в одном установе, минимизируя суммарную погрешность.

Оснастка и базирование

Тонкие кольца зажимают через мягкие кулачки «по месту» или специальные проставки с равномерным распределением усилия. Для тонкостенных деталей используют расточные оправки с контролируемым затягом/вакуумом, чтобы исключить овальность от зажима. Вылет инструмента сокращают, узел «станок-оснастка-деталь» термостабилизирующие перед чистовыми.

Инструмент и режимы

На черновых - твердосплавные пластины с прочной кромкой и равномерной глубиной резания без «лизания». На чистовых - мелкозернистый карбид с позитивной геометрией и малым радиусом вершины для снижения сил резания. Для нержавеющих и цветных сплавов применяют полированные кромки и направленную смазку (эмульсия/MQL); для серых чугунов допустимо «сухо» с продувкой. Торцовку ведут стабильной подачей от центра к периферии с контролем стружкоотвода в зоне отверстия.

Точности и шероховатость

Типичные поля допусков: по диаметрам IT7-IT9 (локально IT6 на посадках), по толщине - в соответствии с КД с контролем параллельности торцов. Шероховатость на опорных и уплотнительных поверхностях - до Ra 1,6-0,8; для подшипниковых дорожек - в пределах требований КД. Обязательно подтверждают соосность Dвн/Dнар и биение торцов относительно выбранной базы.

Контроль качества

Проверяют толщину и ее равномерность, плоскостность и перпендикулярность торцов, диаметр, овальность и конусность, профиль канавок, шероховатость. Используются микрометры (в т.ч. трубчатые), нутромеры, индикаторы на призмах/оправке, предельные калибры, переносные шерохометры. Для тонкостенных изделий применяют оптический контроль, чтобы исключить деформацию от контакта. В сериях - SPC по критическим размерам с протоколами.

Типичные риски и профилактика

- Коробление дисков - распределенный зажим, симметричный съем, термостабилизация перед чистовыми.

- Овальность отверстия - щадящее базирование, работа на оправке/вакууме, минимизация радиальных усилий.

- Волнистость торцов - сокращение вылета, антивибрационные державки, постоянная подача, корректный стружколом.

- Заусенцы и задиры - острые кромки, микроподачи на чистовых, своевременное снятие фасок.

Преимущества работы с «Интех»

- Жесткая геометрия без деформаций. Индивидуальные оправки, мягкие кулачки и распределенный зажим позволяют удерживать толщину, плоскостность и соосность тонких колец.

- Числовые параметры гарантированно. Подбираем геометрию пластин и режимы под сплав, обеспечивая требуемые IT и Ra на посадках и уплотнениях.

- Минимум установок - максимум точности. Критичные торцы, диаметры и канавки объединяем в один цикл для снижения суммарной погрешности.

- Документированный контроль. Передаем протоколы измерений, карты наладки, трассировку инструмента и материала - повторяемость подтверждена.

- Сроки под производство. Планирование такта, межоперационный контроль и стабильная логистика инструмента обеспечивают предсказуемые поставки.

Этапы сотрудничества

- Анализ КД: поля допусков по диаметрам/толщине, зоны Ra, требования по соосности и биению, материал и термоистория.

- Проектирование технологии: выбор схемы базирования (оправка/кулачки), припусков, режимов резания и стратегии охлаждения.

- Пилотная деталь: верификация толщины, торцов и посадок, коррекция коррекций/траекторий.

- Серийная обработка: SPC по критическим размерам, маркировка, упаковка с защитой кромок.

- Итоговая приемка: комплект измерительных протоколов и рекомендации по входному контролю.

Итог

Токарная обработка колец - это контроль зажима, симметрия съема и дисциплина тепла. «Интех» обеспечивает ровные торцы, точные диаметры и соосность без овальности и задиров - от единичных дистанционных колец до серий подшипниковых и уплотнительных изделий.