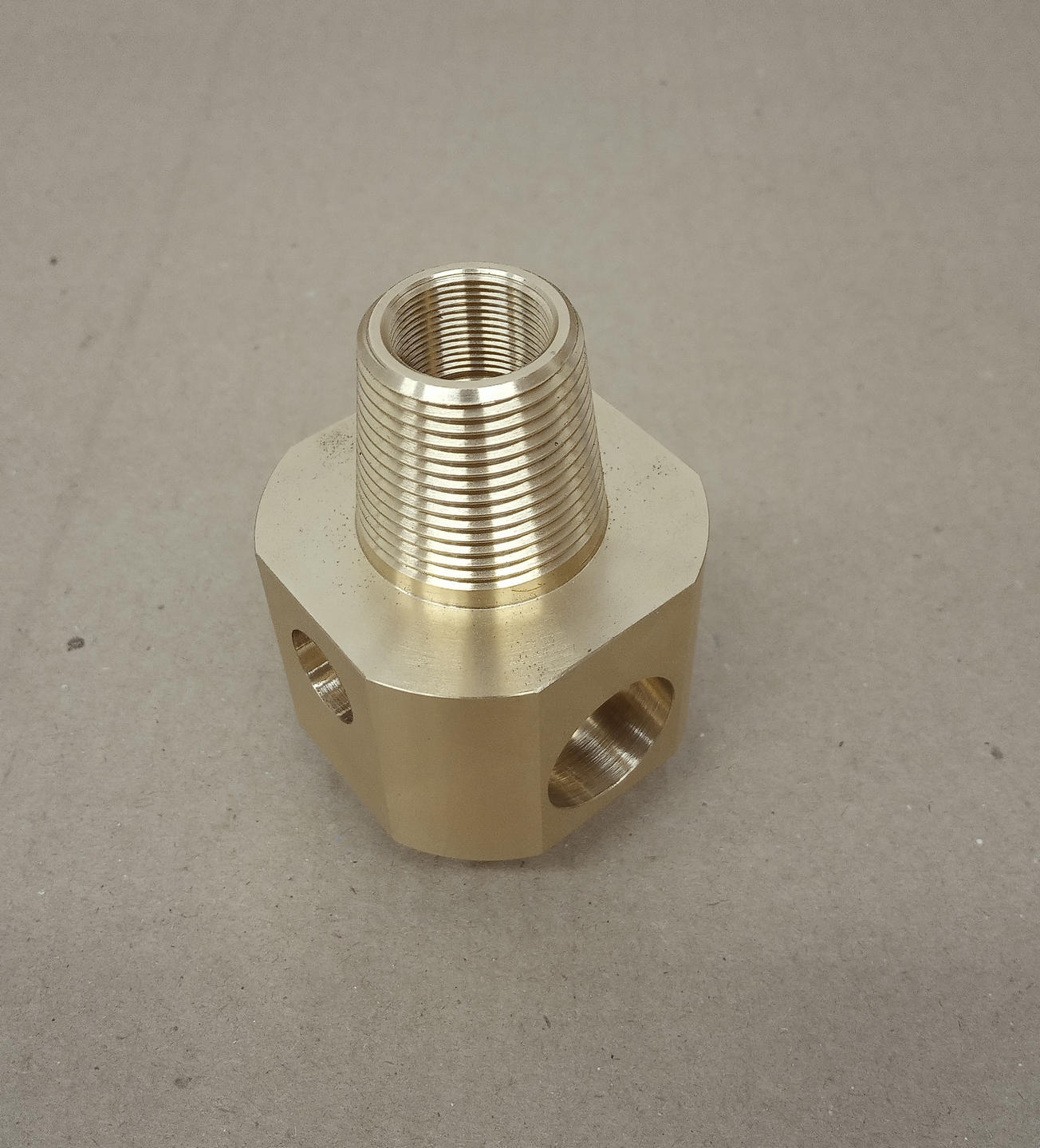

Обработка отверстий на токарном станке

О компании

Все о компанииООО “Интех” предоставляет услуги по металлообработке и производству изделий различной сложности на современном оборудовании, обеспечивая высокое качество за счет квалифицированного персонала.

Наша компания располагает высокотехнологичными станками и работает индивидуально с каждым клиентом, изготавливая изделия под заказ по вашим чертежам.

Мы предоставляем такие услуги как:

- Токарная обработка

- Фрезерная обработка

- Лазерная резка

- Гибка металла

- Пескоструйная обработка

Назначение и задачи

Обработка отверстий на токарном станке решает формирование осевых полостей с заданными диаметрами, геометрией и чистотой поверхности. Отверстия нужны для посадок под подшипники, втулки, уплотнения, для каналов подачи сред и фиксации крепежа. Критичны точность диаметра, соосность с наружными базами, перпендикулярность торцов и стабильная шероховатость на функциональных участках.

Операции и маршруты

Типичный маршрут включает центрование, сверление, растачивание черновое и чистовое, развертывание либо доводку, формирование фасок и канавок под уплотнения, нарезание внутренней резьбы. Для глубоких полостей используют ступенчатое сверление и промежуточное калибрование, чтобы снизить биение и увести стружку. На ЧПУ-центрах операции объединяют в один установ, что улучшает соосность, упрощает контроль и сокращает цикл.

Инструмент и режимы

Сверла - цельные из быстрорежущей стали, твердосплавные или со сменными пластинами; для прерывистых кромок и твердых материалов выбирают карбид с износостойкими покрытиями. Расточные резцы - с минимальным вылетом и позитивной геометрией на чистовых проходах; для малых диаметров применяют демпфирующие державки. Развертки дают точный размер и повторяемую чистоту без волн. Режимы подбирают так, чтобы обеспечить стабильный стружкоотвод: корректируют подачу, угол заточки, подачу СОЖ и периодически выводят инструмент на продувку.

Глубокие и тонкостенные отверстия

При L/D>5 усиливается риск биения и перегрева, поэтому используют направляющие втулки, пилотные отверстия и многоступенчатое сверление. Для тонкостенных зон критичны малые подачи, острые кромки, равномерный тепловывод и контроль зажимов, чтобы избежать овальности и «вытяжки» отверстия. На сложных профилях применяют циклы с микроподачами и стабилизацией траектории.

Точности и чистота

Часто требуются поля допусков уровня IT7-IT9 по диаметрам и контроль соосности отверстия с цилиндрическими базами. Шероховатость на посадочных участках достигается до Ra 1,6-0,8 при корректной геометрии инструмента и достаточном охлаждении. Для резьб важна полнота профиля и отсутствие задиров на кромках, особенно в зоне начала/выхода.

Контроль качества

Проверяют диаметр, овальность, конусность, биение по базам, перпендикулярность торцов, размеры и профиль канавок, параметры резьб. Используются калибры-пробки, нутромеры, индикаторы соосности, предельные калибры на резьбу, шерохометры, оптика для тонких стенок. В сериях вводят SPC с картами допусков и протоколами контрольных измерений.

Типовые ошибки и профилактика

Недостаточный стружкоотвод вызывает задиры и перегрев - решается корректной геометрией сверла, подачей СОЖ и эвакуацией стружки. Избыточный вылет расточного резца ведет к волнистости - минимизируется длина державки и подбираются антивибрационные решения. Неправильная последовательность переходов рождает несоосность - критичные посадки выполняют в одном установе после стабилизации баз.

Преимущества работы с «Интех»

- Соосность без компромиссов. Проектируем установочные схемы так, чтобы отверстие формировалось в одной базе с наружными поверхностями, минимизируя суммарную погрешность.

- Чистовые параметры гарантированно. Подбор геометрии инструмента, режимов и стратегии охлаждения обеспечивает требуемые Ra и размеры без лишних доводок.

- Надежный стружкоотвод. Используем ступенчатое сверление, продувку, оптимальные подачи и СОЖ - особенно на глубоких и малых диаметрах.

- Документированный контроль. Передаем протоколы измерений по критическим зонам, трассируем инструмент и партии материала, сохраняем карты наладки.

- Повторяемость серий. Программы ЧПУ и параметры процесса фиксируются, что позволяет воспроизводить геометрию от партии к партии в согласованные сроки.

Этапы сотрудничества

- Анализ КД: диаметр и глубина, поля допусков, зоны Ra, требования к резьбам и канавкам, материал и термоистория.

- Проектирование технологии: выбор инструмента, режимов, стратегии стружкоотвода и контроля.

- Пилотная деталь: верификация размеров и чистоты, корректировки коррекций.

- Серийная обработка: межоперационные проверки, SPC по ключевым параметрам, маркировка и упаковка.

- Приемка: передача измерительных протоколов и сопроводительной документации.

Итог

Токарная обработка отверстий - это баланс жесткости системы, правильной кинематики и управляемого теплоотвода. «Интех» обеспечивает точный размер, соосность и чистоту поверхности в рамках требуемых допусков, превращая даже глубокие и тонкостенные отверстия в предсказуемую и повторяемую технологическую операцию.