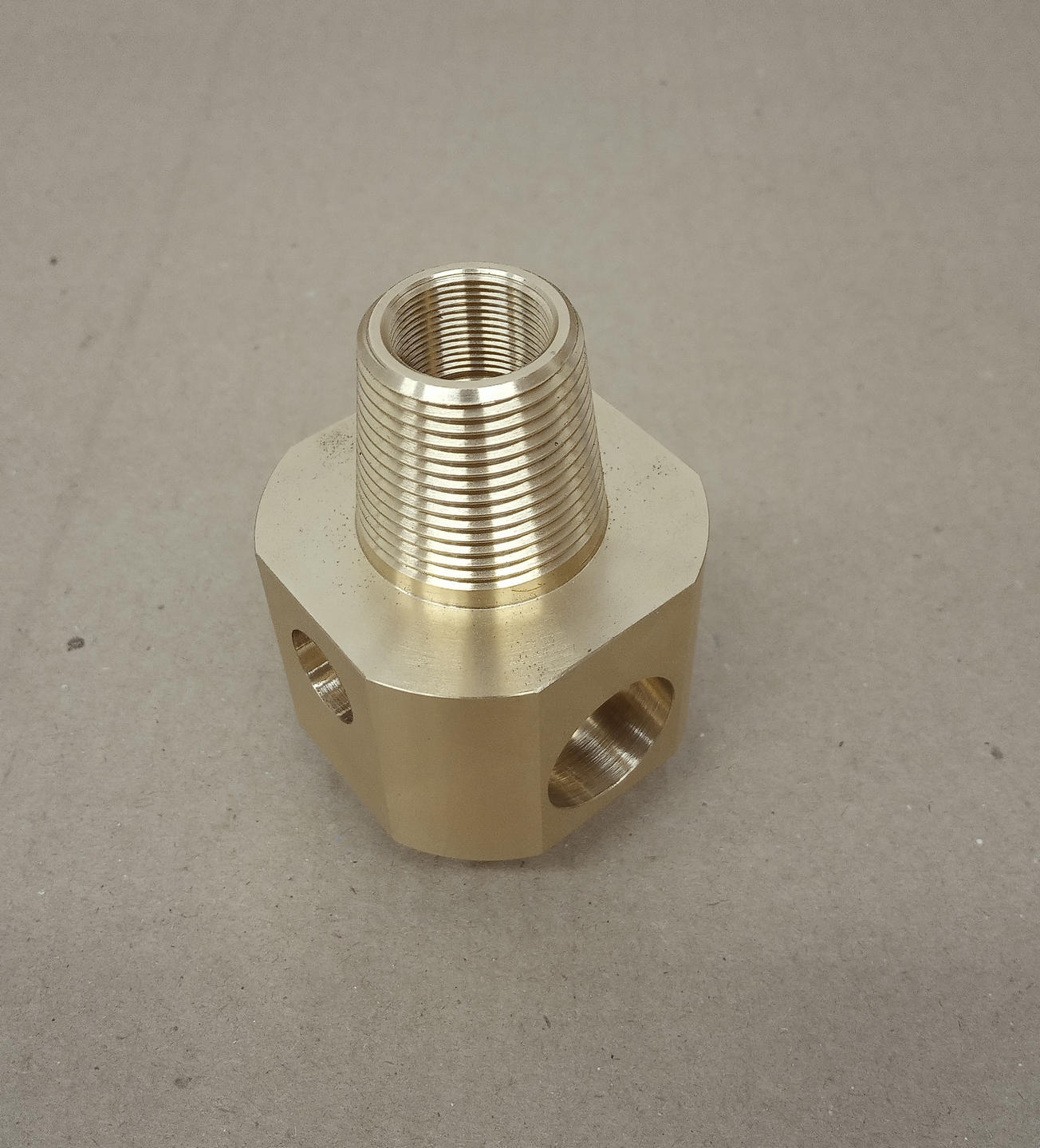

Чистовая обработка на токарном станке

О компании

Все о компанииООО “Интех” предоставляет услуги по металлообработке и производству изделий различной сложности на современном оборудовании, обеспечивая высокое качество за счет квалифицированного персонала.

Наша компания располагает высокотехнологичными станками и работает индивидуально с каждым клиентом, изготавливая изделия под заказ по вашим чертежам.

Мы предоставляем такие услуги как:

- Токарная обработка

- Фрезерная обработка

- Лазерная резка

- Гибка металла

- Пескоструйная обработка

Назначение и задачи

Чистовая обработка доводит геометрию после черновых проходов до требуемых допусков и шероховатости, стабилизируя размер, форму и соосность функциональных поверхностей. На этом этапе формируют посадочные пояски, уплотнительные зоны, базовые торцы, конические и цилиндрические участки, обеспечивая предсказуемую сборку и ресурс узла без дополнительной доводки.

Маршрут и подготовка

Перед чистовыми проходами выполняют термостабилизацию узла «станок-оснастка-деталь», проверяют биение баз, корректируют припуск, устраняя «бочкообразность» и локальные перегревы, оставшиеся после черновой стадии. Важна последовательность: сначала базовые цилиндры и торцы, затем сопряженные пояски, канавки, фаски и конусы; отверстия доводят после окончательного согласования наружных баз, чтобы сохранить соосность.

Инструмент и режимы

Используют твердосплавные пластины мелкозернистых сплавов с позитивной геометрией и малым радиусом при вершине для снижения сил резания и риска вибраций. Вылет державки минимизируют, подачу делают стабильной, без рывков и пауз; скорость подбирают с учетом материала и требуемого Ra, чтобы кромка работала в устойчивом режиме, не «полируя» и не выкрашиваясь. Для тонкостенных участков - антивибрационные державки, поддержка люнетами и щадящие подачи; для внутренней доводки - точные расточные резцы или развертки.

Шероховатость и точности

Типовые требования: Ra 1,6-0,8 на посадках под подшипники и уплотнения, локально - ниже при наличии соответствующих пластин и стабилизированного теплоотвода. По форме контролируют овальность, конусность, прямолинейность образующей; по взаимному расположению - соосность и биение относительно баз. Для конических посадок подтверждают угол и диаметры в контрольных сечениях, для резьб - полноту профиля и чистоту кромок.

СОЖ и теплоотвод

Ключевое условие - равномерный тепловой режим. Применяется направленная подача эмульсии или MQL, продувка с эвакуацией стружки, исключение «сухого» перегрева на блестящих поверхностях. На материалах со склонностью к наклепу поддерживают тонкую смазочную пленку; на серых чугунах часто используют сухое резание с контролем температуры зоны резания.

Контроль качества

Измерения выполняют сразу в установе: микрометры, калибры-скобы/пробки, индикаторы соосности, шерохометры, оптика для тонких стенок. Для серий внедряют SPC: контроль первых деталей, периодические выборки, карты допусков, хранение протоколов. При необходимости формируют эталонную деталь и фиксируют корректировки по инструменту и корректорам ЧПУ.

Типичные ошибки и профилактика

- Волнистость из-за вибраций - лечится сокращением вылета, корректной геометрией пластины, стабилизацией подачи.

- Термические дрейфы размера - устраняются термостабилизацией и последовательностью проходов «от баз к сопряжениям».

- Нарушение соосности - предупреждается объединением критичных операций в один установ и выверенным базированием.

Преимущества работы с «Интех»

- Предсказуемая чистота поверхности. Подбираем пластины, режимы и охлаждение под материал и требуемое Ra, исключая подпалы и «засветы».

- Контроль формы и взаимного положения. Обеспечиваем соосность, биение и углы конусов за счет грамотной последовательности и межоперационных измерений.

- Минимум установок. Комбинируем операции в одном цикле, снижая накопление погрешностей и время доводки.

- Документированная повторяемость. Карты наладки, сохраненные программы ЧПУ, протоколы контроля - ваша гарантия стабильных серий.

- Сроки под производство. Планирование загрузки и управление инструментом обеспечивают точное соблюдение календаря поставок.

Этапы сотрудничества

- Анализ КД: поля допусков, зоны Ra, требования по соосности/биению, материал и термоистория.

- Проектирование технологии: базирование, припуски, выбор инструмента и СОЖ, контрольные точки.

- Пилотная деталь: проверка размеров и чистоты, корректировка коррекций.

- Серийная обработка: SPC, маркировка, упаковка по регламенту.

- Итоговая приемка: полный пакет измерительных протоколов и трассировка партии.

Итог

Чистовая токарная обработка - это управляемые силы резания, стабильный тепловой режим и дисциплина измерений. «Интех» обеспечивает требуемые допуски и шероховатость на базовых и сопряженных поверхностях, превращая финальную доводку в воспроизводимый и экономичный этап вашего производства.