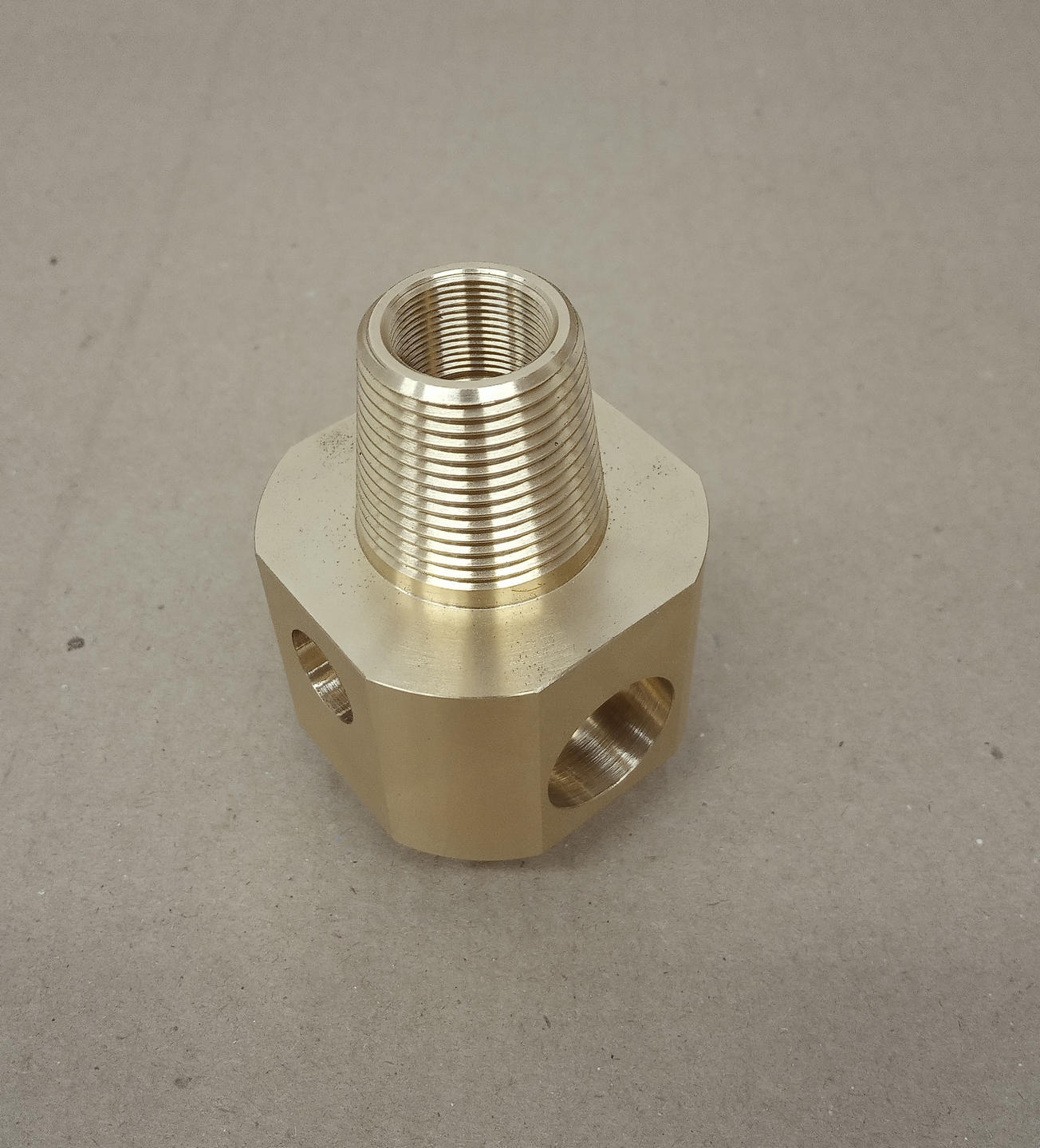

Черновая и чистовая обработка на токарном станке

О компании

Все о компанииООО “Интех” предоставляет услуги по металлообработке и производству изделий различной сложности на современном оборудовании, обеспечивая высокое качество за счет квалифицированного персонала.

Наша компания располагает высокотехнологичными станками и работает индивидуально с каждым клиентом, изготавливая изделия под заказ по вашим чертежам.

Мы предоставляем такие услуги как:

- Токарная обработка

- Фрезерная обработка

- Лазерная резка

- Гибка металла

- Пескоструйная обработка

Назначение этапов

Черновая обработка снимает основной припуск, выравнивает геометрию и формирует базовые цилиндры/торцы под последующие переходы. Цель - получить жесткие, ровные базы и равномерный остаточный припуск без «бочкообразности» и локальных перегревов. Чистовая обработка доводит размеры до требуемых допусков, обеспечивает заданную шероховатость, соосность и биение, формирует посадочные пояски, конические зоны, канавки под уплотнения и фаски с контролируемыми радиусами.

Технологический маршрут

Правильная последовательность снижает накопление погрешностей:

- Базирование, выверка биения, черновые проходы с равномерным съемом.

- Промежуточный контроль размеров/формы, стабилизация узла «станок-оснастка-деталь».

- Калибровка базовых поверхностей, затем чистовые проходы на функциональных участках.

- Доводка отверстий и резьб после фиксации наружных баз для сохранения соосности.

Для длинномерных деталей применяют заднюю бабку и люнеты; для тонкостенных - щадящие зажимы и минимальные вылеты инструмента.

Инструмент и режимы

На черновых - твердосплавные пластины с прочной кромкой, стабильной глубиной резания и подачей, исключающей «лизание». На чистовых - мелкозернистые сплавы с позитивной геометрией и малым радиусом при вершине, антивибрационные державки, микроподачи. Скорость выбирают в «окне устойчивости» материала, поддерживая непрерывный стружкоотвод. Для нержавеющих и алюминиевых сплавов важна смазочная пленка; для серых чугунов часто применяют «сухое» точение с продувкой. Внутренние поверхности доводят расточными резцами или развертками с минимальным вылетом.

Управление теплом и стружкой

Равномерный теплоотвод - ключ к точности. Используют направленную подачу эмульсии или MQL, продувку и ступенчатый съем припуска. На глубоких отверстиях - пилотные сверления, циклы эвакуации стружки, направляющие втулки. Для предотвращения термодрейфа размер контролируют после стабилизации температуры детали и станка.

Точности и шероховатость

После черновых допускается запас по форме и размеру для калибровки. На чистовых обеспечиваются: цилиндры и конусы в полях IT7-IT9 (локально IT6-IT7 для посадок), соосность и биение относительно баз, шероховатость на опорных/уплотнительных поясках до Ra 1,6-0,8 при корректной геометрии кромки и устойчивых режимах. Для резьб подтверждается полнота профиля и чистота начала/выхода.

Контроль качества

Измерения выполняют «в установке»: микрометры, нутромеры, калибры-скобы/пробки, индикаторы соосности, шерохометры; для тонких стенок - оптика. В сериях внедряется SPC: контроль первых деталей, периодические выборки по критическим размерам, протоколирование Ra и биения. Хранятся карты наладки, программы ЧПУ и трассировка инструмента.

Типичные ошибки и профилактика

- Волнистость и «зеркало» из-за вибраций и полирующего режима - лечатся сокращением вылета, корректной геометрией пластины, стабилизацией подачи.

- Конусность от неравномерного тепла - предотвращается равномерным съемом, направленной СОЖ и верной очередностью переходов.

- Несоосность отверстий - исключается объединением критичных операций в один установ и точным базированием.

Преимущества работы с «Интех»

- Маршрут без лишних рисков. Инженеры «Интех» рассчитывают припуски и очередность переходов так, чтобы черновые деформации не «ушли» в чистовые зоны.

- Управляемая чистота поверхности. Подбираем пластины и режимы под материал и требуемое Ra, используем антивибрационные решения и целевую подачу СОЖ.

- Соосность и допуски подтвержденно. Критичные посадки выполняем в одном установе, фиксируем контрольные точки и передаем протоколы измерений.

- Повторяемость серий. Карты наладки, сохраненные программы ЧПУ и трассировка инструмента обеспечивают воспроизводимость геометрии партия к партии.

- Сроки под производство. Планирование загрузки и логистики инструмента дает предсказуемый такт и соблюдение календаря поставок.

Этапы сотрудничества

- Анализ КД: поля допусков, зоны Ra, требования по биению/соосности, материал и термоистория.

- Проектирование технологии: выбор баз, припусков, оснастки, режимов, стратегии охлаждения и контроля.

- Пилотная деталь: верификация размеров/шероховатости, корректировка коррекций.

- Серийное изготовление: SPC, межоперационные проверки, маркировка и упаковка по регламенту.

- Итоговая приемка: комплект измерительных протоколов и рекомендации по входному контролю.

Итог

Связка «черновая + чистовая» токарная обработка - это управляемые силы резания, тепловой баланс и дисциплина измерений. «Интех» обеспечивает стабильные допуски, требуемую шероховатость и соосность функциональных зон, превращая доводку в воспроизводимый, экономичный и прозрачный этап вашего производства.