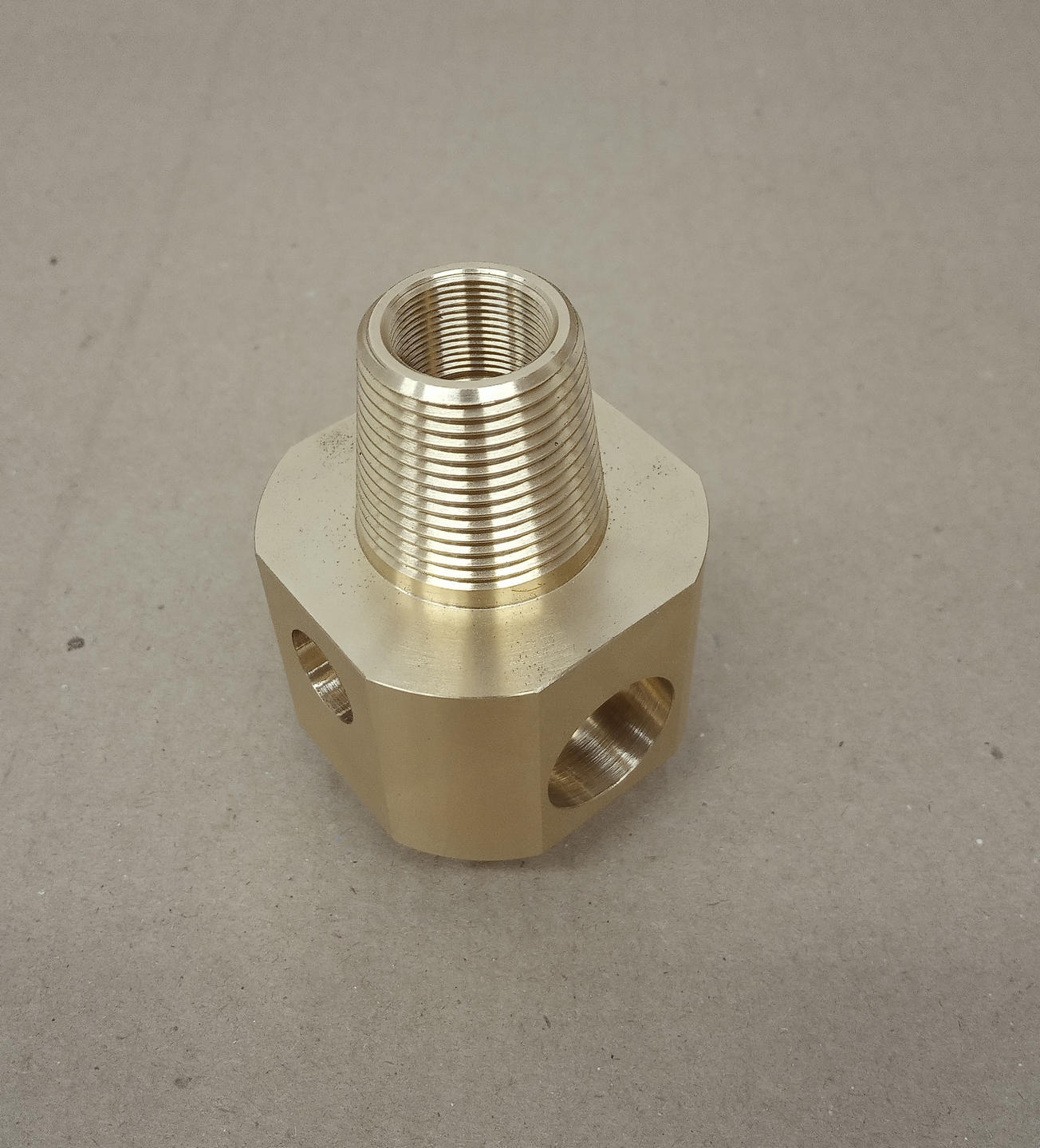

Токарная обработка цилиндрических поверхностей

О компании

Все о компанииООО “Интех” предоставляет услуги по металлообработке и производству изделий различной сложности на современном оборудовании, обеспечивая высокое качество за счет квалифицированного персонала.

Наша компания располагает высокотехнологичными станками и работает индивидуально с каждым клиентом, изготавливая изделия под заказ по вашим чертежам.

Мы предоставляем такие услуги как:

- Токарная обработка

- Фрезерная обработка

- Лазерная резка

- Гибка металла

- Пескоструйная обработка

Назначение и специфика

Цилиндрические поверхности - базовый элемент большинства валов, втулок, корпусов и центрующих поясков. При их формировании ключевы - стабильность диаметра по длине, прямолинейность образующей, соосность с отверстиями и базовыми торцами. Важен контролируемый тепловой режим: равномерный съем припуска и отсутствие «полировки» на чистовых проходах, иначе возникает конусность и дрейф размеров.

Технологический маршрут

Типовой маршрут включает выверку баз, черновое точение с распределением припуска, последующую калибровку геометрии и чистовую доводку. Для длинномерных деталей используют заднюю бабку и люнеты, для тонкостенных - щадящее зажатие и уменьшенный вылет инструмента. Сопряженные участки (посадки, канавки под уплотнения, фаски) выполняют после стабилизации базовых цилиндров, чтобы накопленные отклонения не ушли в функциональные зоны.

Инструмент и режимы

На черновых - твердосплавные пластины с прочной кромкой и равномерной глубиной резания, исключающей «лизание». На чистовых - мелкозернистые сплавы с позитивной геометрией и малым радиусом при вершине для снижения сил резания и риска вибраций. Подача - стабильная, без пауз; скорость - в окне устойчивости материала. Для материалов со склонностью к наклепу (нержавеющие, алюминиевые сплавы) поддерживают смазочную пленку; для серых чугунов допустимо «сухо» с продувкой. Внутренние цилиндры доводят расточными резцами/развертками с минимальным вылетом и демпфирующими державками.

Точности и чистота

По цилиндрам обычно удерживают IT7-IT9 (для посадок - локально IT6-IT7) при контроле овальности и конусности. Для подшипниковых и уплотнительных поясов обеспечивается шероховатость до Ra 1,6-0,8; на направляющих - равномерность рисунка без «засветов». Соосность наружных и внутренних цилиндров подтверждают в центрах или относительно базовых поясков.

Контроль качества

Измеряют диаметры, овальность, конусность, прямолинейность образующей, биение относительно баз, перпендикулярность торцов. Используются микрометры и калибры-скобы, индикаторы, призмы/центры, нутромеры и шерохометры. В серийном выпуске внедряется SPC: контроль первых деталей, периодические выборки и протоколы по критическим размерам.

Типичные ошибки и профилактика

- Волнистость и «ребрение» поверхности от вибраций - лечатся сокращением вылета, корректной геометрией пластины, повышением жесткости системы и стабилизацией подачи.

- Конусность из-за неравномерного тепла и «шлифующих» проходов - устраняется равномерным съемом, корректной последовательностью и направленной подачей СОЖ.

- Овальность вследствие деформации зажима - предотвращается выверкой усилий, мягкими прихватами, переразметкой баз.

Преимущества работы с «Интех»

- Жесткая кинематика и базирование. Проектируем схему установок под конкретную геометрию: задняя бабка, люнеты, индивидуальные башмаки - для стабильной прямолинейности и соосности.

- Чистовая повторяемость. Подбираем пластины, режимы, охлаждение и траектории так, чтобы гарантировать требуемые IT и Ra без доводок.

- Меньше установок - меньше погрешностей. Комбинируем операции (наружные/внутренние цилиндры, фаски, канавки) в одном цикле, сокращая накопление ошибок и время.

- Прозрачный контроль. Передаем протоколы измерений, карты наладки и сохраняем программы ЧПУ - повторяемость от партии к партии подтверждена документально.

- Сроки под производство. Планирование инструмента и загрузки станков обеспечивает предсказуемый календарь поставок.

Этапы взаимодействия

- Анализ КД: поля допусков, зоны Ra, требования по соосности/биению, материал и термоистория.

- Проектирование технологии: выбор баз, припусков, оснастки, режимов резания и стратегии охлаждения.

- Пилотная деталь: проверка критических размеров и чистоты, корректировка коррекций.

- Серийная обработка: SPC, межоперационные проверки, маркировка и упаковка по регламенту.

- Итоговая приемка: комплект измерительных протоколов и трассировка партии.

Итог

Токарная обработка цилиндрических поверхностей - это дисциплина геометрии и тепла: жесткая система, грамотно распределенный припуск и чистовые режимы без вибраций. «Интех» обеспечивает точные размеры, ровную образующую и соосность баз - от единичных образцов до стабильной серийной поставки.