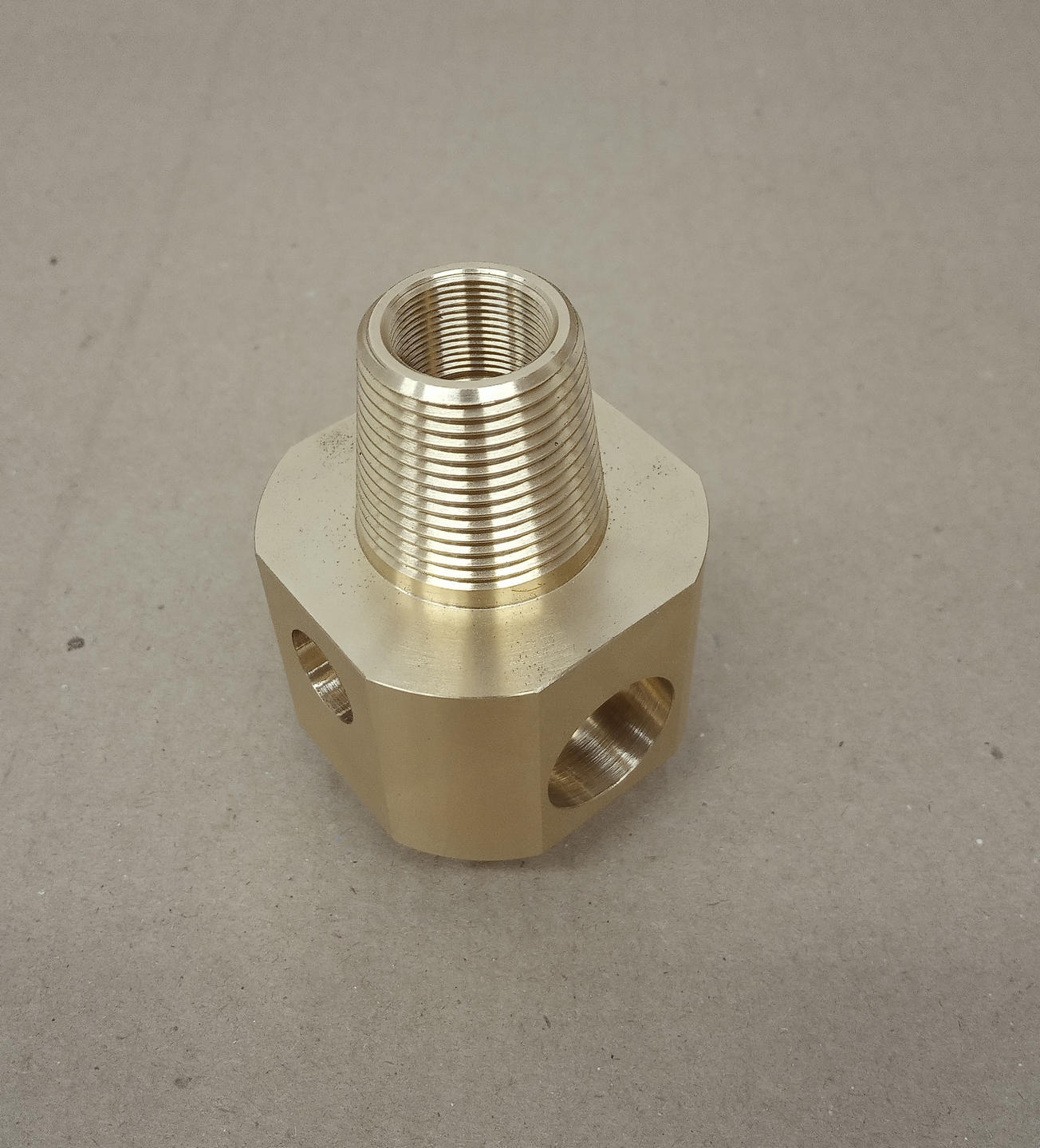

Токарная обработка сложных деталей

О компании

Все о компанииООО “Интех” предоставляет услуги по металлообработке и производству изделий различной сложности на современном оборудовании, обеспечивая высокое качество за счет квалифицированного персонала.

Наша компания располагает высокотехнологичными станками и работает индивидуально с каждым клиентом, изготавливая изделия под заказ по вашим чертежам.

Мы предоставляем такие услуги как:

- Токарная обработка

- Фрезерная обработка

- Лазерная резка

- Гибка металла

- Пескоструйная обработка

Что считается «сложной» деталью

К сложным относят детали с комбинированной геометрией (сочетание цилиндров, конусов, внутренних полостей и канавок), тонкостенные элементы с неравномерным припуском, длинномерные участки с высоким L/D, а также изделия из трудообрабатываемых материалов. Для таких заготовок критичны жесткость установочной схемы, управляемый тепловой режим и последовательность переходов, исключающая накопление погрешностей и «ведущих» деформаций.

Технологическая концепция

Маршрут строят «от баз к функциональным зонам»:

- калибровка опорных цилиндров и торцов, стабилизация теплового состояния узла «станок-оснастка-деталь»;

- формирование внутренних полостей (центрование, сверление, растачивание) с контролем соосности относительно наружных баз;

- профилирование сопряжений: канавки под уплотнения и стопорные кольца, посадочные пояски, резьбовые участки;

- чистовая доводка критичных зон с заданной шероховатостью и контролем формы (овальность, конусность, прямолинейность образующей).

Такая логика удерживает размер и взаимное положение поверхностей, снижает риск повторной обработки.

Оснастка и устойчивость резания

Жесткость - первоочередна. Применяются мягкие кулачки «по месту», специальные призмы и упоры, задняя бабка, неподвижные/подвижные люнеты, а для внутренней обработки - демпфирующие державки с минимальным вылетом. Вибрации гасятся выбором «окна» скоростей, микроподачами на чистовых, равномерным распределением припуска. Для тонкостенных зон используют щадящее базирование и локальные опоры, чтобы исключить овальность и «вытяжку» отверстий.

Материалы и режимы

Конструкционные/легированные стали, нержавеющие, чугуны, алюминиевые и титановые сплавы, бронза и медь - под каждый материал настраиваются геометрия кромки, подача, глубина резания и стратегия охлаждения (СОЖ/MQL/«сухо»). Требования к Ra на посадках обычно 1,6-0,8; поля допусков - IT6-IT8 на ответственных поясках и IT7-IT9 на базовых цилиндрах. Для резьб подтверждают профиль, шаг и средний диаметр; для конусов - угол и диаметры в контрольных сечениях.

Контроль качества

Измерения выполняются «в установе» и поэтапно: микрометры, нутромеры, калибры-пробки/скобы, индикаторы соосности, шерохометры; для тонкостенных - бесконтактная оптика. Проверяют биение, соосность наружных/внутренних поверхностей, прямолинейность образующей, профиль канавок, чистоту фасок и резьб. В партиях вводится SPC: контроль первых деталей, регламент выборок по критическим размерам, протоколирование Ra и геометрии.

Типичные риски и как их предотвращают

- Волнистость и «ребрение» из-за колебаний - лечатся сокращением вылета, антивибрационными державками, стабильной подачей.

- Конусность и термодрефф - предотвращаются ступенчатым съемом припуска, направленной СОЖ и термостабилизацией узла.

- Несоосность отверстий - исключается объединением критичных операций в один установ, жесткой центровкой и промежуточным контролем.

Преимущества работы с «Интех»

- Инжиниринг под геометрию. Проектируем схему базирования и маршрут съема припуска индивидуально под изделие, учитывая тонкие стенки, длинные зоны и смешанную кинематику.

- Предсказуемая чистота. Подбираем пластины, режимы и охлаждение под материал и требуемое Ra, избегая расплавов, наклепа и заусенцев.

- Минимум установок. Комбинируем наружные/внутренние операции, резьбы, канавки и конусы в одном цикле - меньше накопленных погрешностей и быстрее такт.

- Документированный контроль. Передаем протоколы измерений, карты наладки и сохраняем программы ЧПУ - повторяемость партии к партии подтверждена.

- Сроки под производство. Планирование загрузки станков и инструмента дает стабильный календарь поставок даже для сложной номенклатуры.

Этапы сотрудничества

- Анализ КД: поля допусков, зоны Ra, материал и термоистория, требования по биению/соосности, контрольные сечения.

- Проектирование технологии: выбор баз, оснастки, мест опор (люнетов), режимов резания и стратегии охлаждения/стружкоотвода.

- Пилотная деталь: проверка критических размеров и чистоты, коррекция коррекций и траекторий.

- Серийная обработка: SPC по ключевым параметрам, межоперационные проверки, маркировка и упаковка с защитой кромок.

- Итоговая приемка: комплект измерительных протоколов и рекомендации по входному контролю.

Итог

Токарная обработка сложных деталей - это баланс жесткости, тепла и последовательности переходов. «Интех» превращает сложную геометрию в воспроизводимый процесс: обеспечиваем точные посадки, соосность и требуемую шероховатость в согласованные сроки - от единичных прототипов до стабильных серий.