Токарная обработка крупногабаритных деталей

О компании

Все о компанииООО “Интех” предоставляет услуги по металлообработке и производству изделий различной сложности на современном оборудовании, обеспечивая высокое качество за счет квалифицированного персонала.

Наша компания располагает высокотехнологичными станками и работает индивидуально с каждым клиентом, изготавливая изделия под заказ по вашим чертежам.

Мы предоставляем такие услуги как:

- Токарная обработка

- Фрезерная обработка

- Лазерная резка

- Гибка металла

- Пескоструйная обработка

Специфика технологии

Крупногабаритные детали предъявляют повышенные требования к жесткости системы «станок-оснастка-инструмент-заготовка» и тепловой стабильности процесса. Большие массы и диаметры усиливают инерционные нагрузки, а неравномерный припуск провоцирует вибрации и конусность. Оптимальная схема - вертикальные токарно-карусельные центры или тяжелые горизонтальные токарные станки с мощной станиной, гидростатическими опорами и широким диапазоном оборотов планшайбы/шпинделя. Маршрут строят от калибровки базовых торцов и цилиндров к функциональным зонам, а критичные посадки выполняют в одном установе.

Операции и возможности

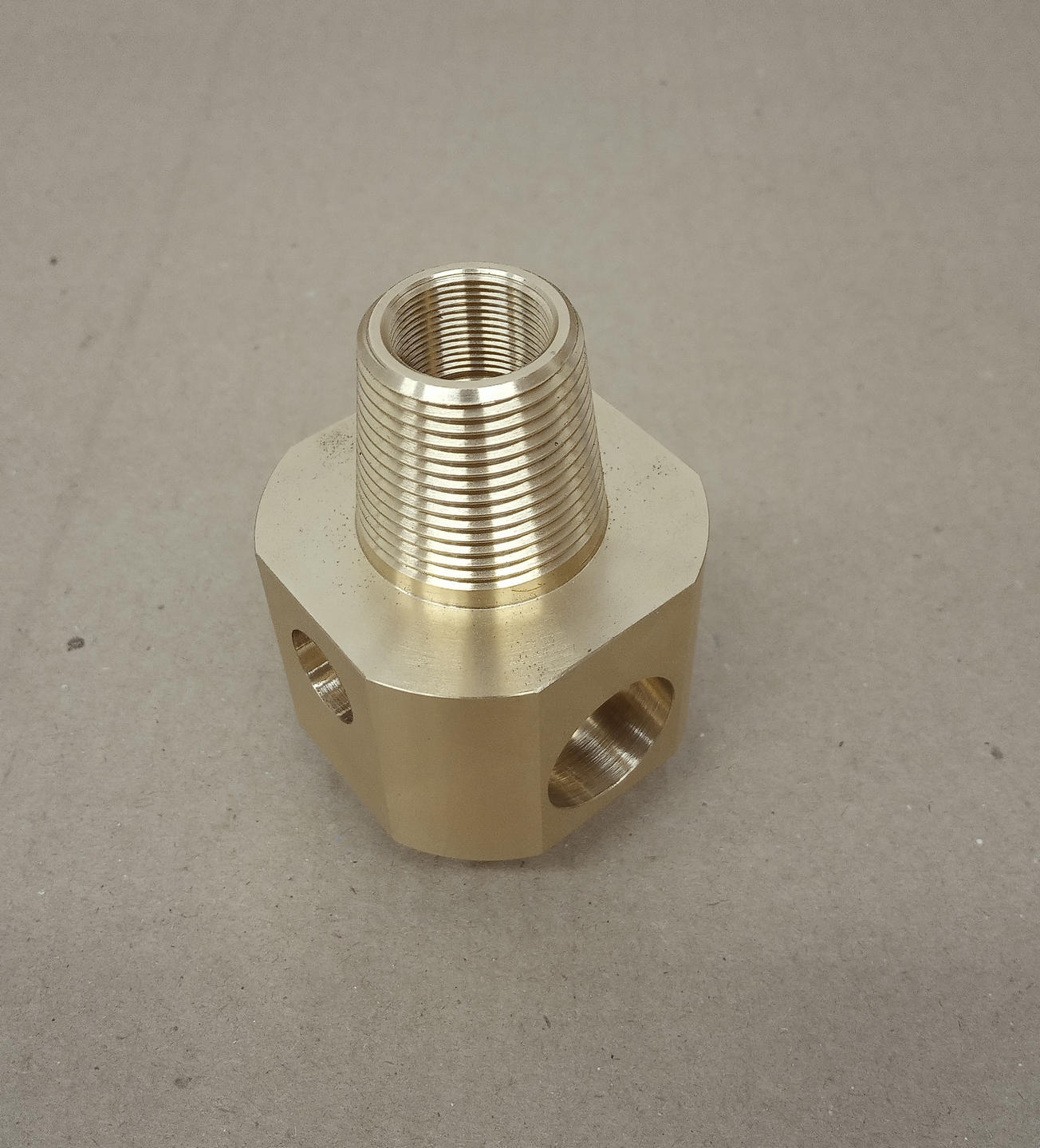

Выполняются черновое и чистовое точение наружных/внутренних цилиндров, торцовка, канавки под уплотнения, фаски, конусы, сверление и растачивание отверстий, расточка посадочных седел, резьбонарезание. Для корпусов и фланцев используют комбинированные циклы (точение + сверление/растачивание) с минимизацией переналадок. Шероховатость на опорных поясках доводится до требуемых Ra, геометрия удерживается в полях допусков, согласованных с КД. Для тонкостенных зон применяют щадящие подачи и стабилизирующие опоры/люнеты.

Оснастка и базирование

Ключ к стабильности - правильное крепление: планшайбы с индивидуальными прихватами, мягкие кулачки по месту, призмы и проставки, исключающие деформацию. При вертикальном базировании масса заготовки работает «на жесткость», уменьшая прогибы. Для длинномерных деталей применяют заднюю бабку, неподвижные/подвижные люнеты, демпфирующие державки, а вылет инструмента сокращают до минимума. Перед запуском - выверка биения, балансировка, распределение припуска.

Тепло и стружкоотвод

Большие поверхности быстро накапливают тепло. Используют направленную подачу эмульсии или MQL, продувку, ступенчатый съем припуска. Исключают «полирующие» проходы: стабильная подача и глубина резания предотвращают закаленные пятна и дрейф размеров. Для глубокой расточки - циклы эвакуации стружки и пилотные отверстия.

Контроль качества

Измерения выполняют поэтапно: контроль торцов и базовых цилиндров, затем функциональных зон. Применяются микрометры большого диапазона, индикаторы на призмах/в центрах, нутромеры, шаблоны конусов, калибры, переносные приборы шероховатости; для ответственных корпусов - координатный контроль и проверка соосности/биения по согласованным базам. В партиях внедряется SPC: контроль первых деталей, периодические выборки, протоколирование.

Материалы и точности

Обрабатываются углеродистые/легированные стали, ВЧ/СЧ чугуны, нержавеющие, алюминиевые и титановые сплавы. Для посадок под подшипники и уплотнения достигаются поля IT6-IT8, для базовых цилиндров - IT7-IT9; шероховатость на функциональных участках - до Ra 1,6-0,8 при корректной геометрии кромки и устойчивом режиме резания.

Преимущества работы с «Интех»

- Жесткая кинематика. Тяжелые токарно-карусельные и горизонтальные центры, гидростатика опор, индивидуальные схемы крепления для предотвращения прогибов и вибраций.

- Меньше установок - выше точность. Комбинируем операции в одном цикле, снижаем накопление погрешностей и сроки изготовления.

- Управление теплом. Ступенчатый съем, направленная СОЖ, контроль температурной стабилизации узла - предсказуемый размер и чистая образующая.

- Прозрачный контроль. Маршрутные карты, протоколы измерений, при необходимости - CMM-отчеты и трассировка партий материалов/инструмента.

- Повторяемость серий. Сохраняем программы ЧПУ и карты наладки, что обеспечивает воспроизводимость геометрии при повторных заказах.

Этапы сотрудничества

- Анализ КД: поля допусков, зоны Ra, материал и термоистория, требования к соосности/биению и контрольным сечениям.

- Проектирование технологии: выбор станка, схемы базирования и крепления, последовательности переходов, инструментов и стратегии охлаждения.

- Пилотная деталь: верификация баз и посадок, корректировка коррекций и траекторий.

- Серийная обработка: SPC по критическим размерам, межоперационные проверки, маркировка и упаковка.

- Итоговая приемка: комплект измерительных протоколов и рекомендации по входному контролю.

Итог

Токарная обработка крупногабаритных деталей - это управление массой, жесткостью и теплом. «Интех» сочетает мощные станки, грамотное базирование и дисциплину контроля, чтобы обеспечить требуемые допуски, чистоту и повторяемость - от единичных корпусов и фланцев до стабильных серий крупных изделий.