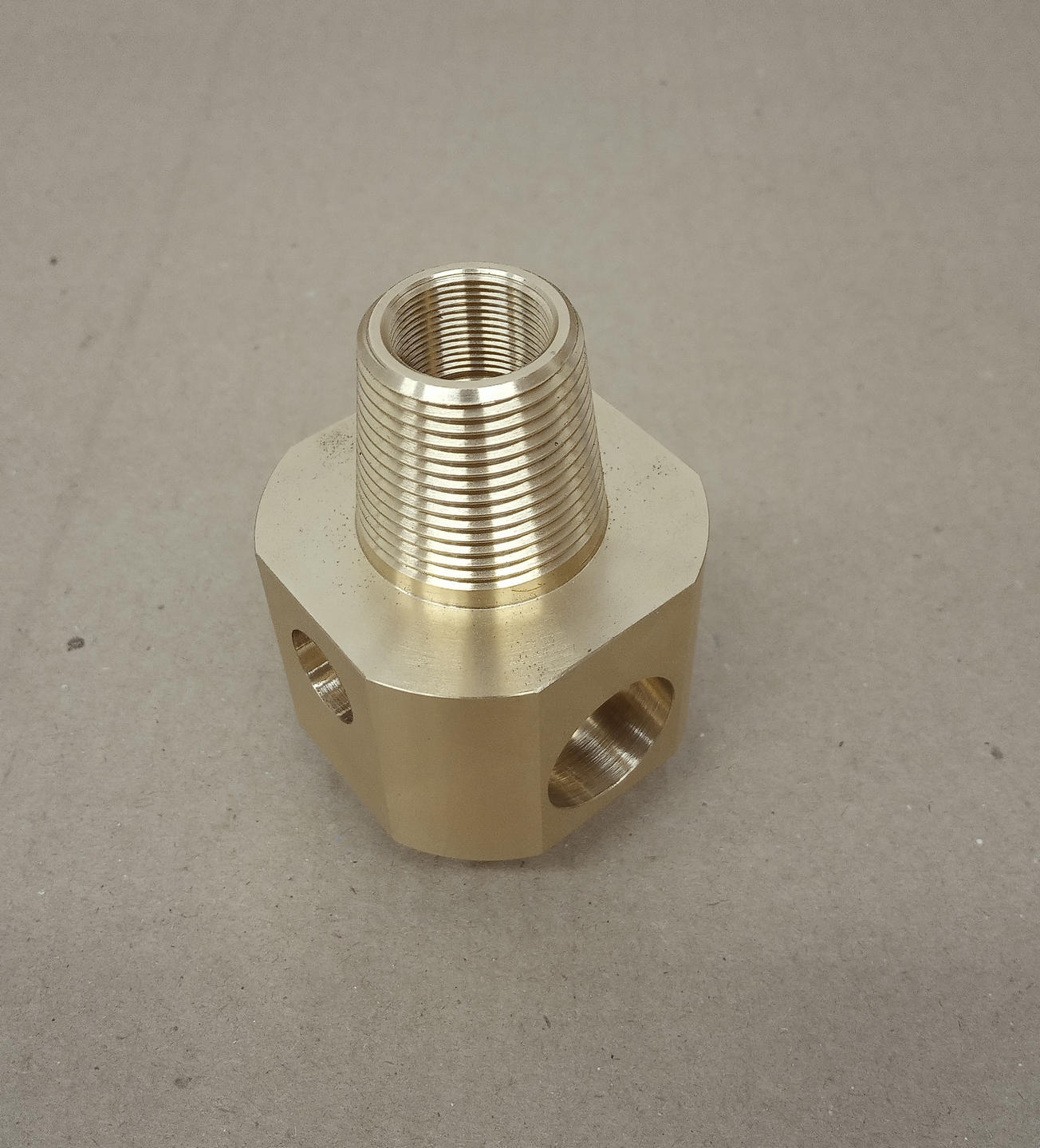

Токарная обработка конических поверхностей

О компании

Все о компанииООО “Интех” предоставляет услуги по металлообработке и производству изделий различной сложности на современном оборудовании, обеспечивая высокое качество за счет квалифицированного персонала.

Наша компания располагает высокотехнологичными станками и работает индивидуально с каждым клиентом, изготавливая изделия под заказ по вашим чертежам.

Мы предоставляем такие услуги как:

- Токарная обработка

- Фрезерная обработка

- Лазерная резка

- Гибка металла

- Пескоструйная обработка

Назначение и область применения

Конические поверхности формируют посадки под подшипники с натягом, центрирующие пояски, уплотнительные зоны, хвостовики инструментов и ответственные сопряжения, где требуется самоустанавливающийся контакт. На токарных центрах коничность получают продольной подачей под углом к оси вращения, смещением верхней салазки, поворотом револьверной головки или использованием циклов ЧПУ с интерполяцией. Критичны параметры: угол конуса, прямолинейность образующей, биение относительно баз и чистота поверхности.

Способы формирования конусов

- Поворот верхних салазок. Универсальный метод для коротких конусов и единичных работ; обеспечивает точную установку угла, но ограничен длиной.

- Смещение задней бабки. Подходит для длинных конусов по образующей, требует точной компенсации изгиба и контроля соосности.

- Программная интерполяция (ЧПУ). Высокая повторяемость угла и образующей, удобно для серий и сложных профилей (в том числе составных конусов).

- Растачивание конусов. Внутренние посадки под конус Морзе, уплотнительные конусы, конусные седла под клапаны - с минимальным вылетом расточной оснастки и контролем вибраций.

Выбор метода зависит от длины и крутизны конуса, требований к допускам и доступной оснастки.

Материалы, режимы и инструмент

Обрабатываются конструкционные и легированные стали, нержавеющие сплавы, чугун, бронза, латунь, алюминиевые и титановые сплавы. Для стабильной геометрии используют твердосплавные пластины с позитивной геометрией на чистовых проходах, минимальный вылет державки и корректный радиус при вершине для получения заданной шероховатости. Скорость резания и подача подбираются так, чтобы исключить «ступенчатость» образующей и обеспечить непрерывный стружкоотвод. Для тонкостенных зон - щадящие режимы и поддержка люнетами.

Точности и контроль

Ключевые параметры: угол конуса, диаметр на контрольных базовых сечениях, прямолинейность образующей, биение и соосность с цилиндрическими участками. Применяются угловые калибры, конусные пробки/скобы, прецизионные индикаторы, оптические средства и ЦМИС. Шероховатость для уплотнительных конусов доводят до Ra 0,8-1,6; для инструментальных посадок - в пределах требований КД. При серийном выпуске используется SPC: контроль первых деталей, карта допусков, хранение протоколов.

Типовые ошибки и как их избежать

- Неверная установка угла (накапливается по длине) - решается поверочной установкой и измерением по двум-базовым диаметрам.

- Волнистость образующей из-за вибраций - лечится уменьшением вылета, корректной геометрией пластины, стабилизацией подачи.

- Несовпадение вершины конуса с осью - требует корректного базирования, центровки и контроля биения после каждого перехода.

Преимущества работы с «Интех»

- Точная геометрия угла. Настраиваем метод формирования под задачу (салазки, ЧПУ-интерполяция, расточка), подтверждаем угол и базовые диаметры контрольными измерениями.

- Стабильная чистота поверхности. Подбираем пластины и режимы, управляем вибрациями и температурой, чтобы обеспечить требуемую Ra на уплотнительных и посадочных зонах.

- Гарантия соосности. Продуманное базирование и межоперационный контроль биения исключают смещение вершины конуса относительно оси.

- Повторяемость серий. Карты наладки, сохранение программ ЧПУ и трассировка инструмента обеспечивают воспроизводимость геометрии от партии к партии.

- Прозрачный контроль. Передаем протоколы измерений, указываем контрольные сечения и методы проверки - удобно для входного контроля у заказчика.

Этапы взаимодействия

- Анализ чертежей: угол конуса, базовые диаметры и сечения контроля, требования к Ra и биению, материал и термоистория.

- Проектирование технологии: выбор метода формирования, оснастки, режимов резания и стратегии измерений.

- Пилотная деталь: проверка угла и базовых диаметров, корректировка коррекций и траекторий.

- Серийная обработка: межоперационный контроль, SPC по критическим параметрам, маркировка партий.

- Итоговая приемка: визуальный контроль, протоколы измерений и упаковка по требованиям.

Итог

Токарная обработка конических поверхностей требует управляемой кинематики, точного базирования и дисциплины контроля. «Интех» обеспечивает совпадение угла и образующей с требованиями КД, стабильную шероховатость и соосность, что критично для посадок, уплотнений и инструментальных соединений - от единичных изделий до серийного производства.